Pengemasan Kelenjar Grafit: Panduan Utama untuk Seleksi, Instalasi, dan Optimalisasi

2025.07.03

2025.07.03

Berita Industri

Berita Industri

Pemahaman komprehensif tentang teknologi pengemasan kelenjar grafit

Pengemasan kelenjar grafit merupakan kemajuan yang signifikan dalam teknologi penyegelan, menawarkan kinerja yang tak tertandingi dalam menuntut aplikasi industri. Tidak seperti bahan pengemasan konvensional, Pengemasan kelenjar berbasis grafit menggabungkan sifat termal yang luar biasa dengan stabilitas kimia yang luar biasa. Struktur kristal unik material memberikan pelumasan dan ketahanan, menjadikannya sangat berharga dalam aplikasi di mana pengemasan tradisional akan gagal sebelum waktunya.

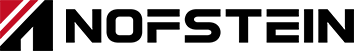

Katup pompa api pengemasan kelenjar pengemasan kelenjar grafit serat karbon

1.1 Ilmu di balik kinerja superior grafit

Sifat luar biasa dari batang pengemasan grafit dari struktur molekulnya dan proses pembuatannya:

- Penyelarasan kristal : Struktur heksagonal berlapis memungkinkan geser yang mudah di antara lapisan, memberikan pelumasan alami

- Konduktivitas termal : Dengan nilai mulai dari 25-470 W/mK tergantung pada grade, jauh melampaui bahan organik

- Resistensi oksidasi : Perawatan khusus dapat memperpanjang batas suhu atas dengan 100-150 ° C di lingkungan pengoksidasi

Studi terbaru yang membandingkan grafit dengan bahan alternatif menunjukkan keunggulan yang jelas:

| Milik | Grafit yang diperluas | PTFE Komposit | Serat aramid |

|---|---|---|---|

| Max Continuous Temp | 450-600 ° C. | 260 ° C. | 300 ° C. |

| Konduktivitas termal | 25-150 w/mk | 0,25 w/mk | 0,04 w/mk |

| Set kompresi | 10-15% | 25-40% | 15-25% |

| rentang pH | 0-14 | 0-14 | 4-11 |

1.2 Aplikasi Industri di mana grafit unggul

Kombinasi unik dari properti membuat pengemasan grafit ideal untuk banyak aplikasi yang menantang:

- Pompa suhu tinggi : Khususnya dalam layanan kilang dan petrokimia di mana suhu melebihi 300 ° C

- Pemrosesan Kimia : Menangani media agresif termasuk asam dan alkali yang kuat

- Sistem uap : Aplikasi uap jenuh dan super panas hingga 100 bar

- Peralatan putar: agitator, mixer, dan peralatan lainnya dengan gerakan eksentrik

Praktik terbaik untuk instalasi pengemasan batang grafit katup : Panduan induk langkah demi langkah

Metodologi instalasi yang tepat sangat penting untuk mencapai kinerja yang optimal dari pengemasan batang katup grafit . Proses ini membutuhkan ketepatan dan perhatian terhadap detail di setiap tahap, dari persiapan hingga penyesuaian akhir.

2.1 Persiapan pra-instalasi yang komprehensif

Persiapan menyeluruh menyumbang 40% dari kinerja pengemasan menurut studi industri:

- Inspeksi Peralatan : Ukur diameter poros/batang pada beberapa titik untuk memeriksa keausan (biasanya tidak boleh melebihi varian 0,1mm)

- Verifikasi akhir permukaan : Kekasaran permukaan ideal (RA) harus 0,4-0,8μm untuk kinerja optimal

- Pembersihan kotak isian : Lepaskan semua residu pengemasan lama menggunakan kait dan sikat khusus, diikuti dengan pembersihan pelarut

- Pengukuran pengepakan : Verifikasi pengemasan dimensi penampang ke dalam ± 0,1mm dari izin kotak isian

2.2 Teknik Instalasi Lanjutan untuk Kinerja Maksimum

Proses instalasi membutuhkan eksekusi metodis:

- Cincin pra-pembentukan : Bungkus pengepakan di sekitar mandrel berukuran tepat untuk pra-bentuk sebelum pemasangan

- Orientasi sendi : Sambungan terhuyung-huyung tepat 90 ° untuk lapisan genap atau 120 ° untuk set tiga lapis

- Urutan Kompresi : Terapkan kompresi awal pada 50% nilai akhir, lalu operasikan peralatan sebelum pengetatan akhir

- Prosedur pembobolan : Secara bertahap meningkatkan tekanan/suhu selama 24-48 jam untuk tempat duduk yang optimal

Kemasan grafit suhu tinggi untuk aplikasi uap : Pertimbangan Teknik

Sistem uap menghadirkan tantangan unik yang menuntut khusus Kemasan grafit suhu tinggi untuk aplikasi uap . Memahami persyaratan ini sangat penting untuk kinerja jangka panjang yang andal.

3.1 Dinamika Termal dan Dampaknya pada Kinerja

Pengemasan grafit berperilaku berbeda dalam kondisi uap dibandingkan dengan suhu sekitar:

- Koefisien ekspansi termal : Ekspansi aksial 0,5-1.2mm/m pada 400 ° C membutuhkan penyesuaian kelenjar yang tepat

- Karakteristik perpindahan panas : Konduktivitas tinggi grafit (hingga 150 w/mk) membantu menghilangkan panas gesekan

- Efek pendinginan uap : Siklus pendinginan yang cepat dapat menyebabkan grafit kualitas mikro-fraktur dalam kualitas inferior

3.2 Pertimbangan Pressure-Velocity (PV) dalam Layanan Uap

Hubungan antara tekanan dan kecepatan secara kritis mempengaruhi kehidupan pengepakan:

| Kondisi layanan | Batas PV (MPA · m/s) | Kehidupan yang diharapkan |

|---|---|---|

| Uap tekanan rendah (<10 bar) | 2.5-3.0 | 3-5 tahun |

| Uap tekanan sedang (10-40 bar) | 1.8-2.5 | 2-3 tahun |

| Uap tekanan tinggi (> 40 bar) | 1.2-1.8 | 1-2 tahun |

Teknik pencegahan kebocoran pengepakan grafit untuk sistem misi-kritis

Menerapkan kuat teknik pencegahan kebocoran pengepakan grafit Membutuhkan pemahaman baik prinsip -prinsip dasar dan metodologi lanjutan.

4.1 Piramida Kontrol Kebocoran

Pencegahan kebocoran yang efektif beroperasi pada berbagai tingkatan:

- Segel primer : Pilihan dan pemasangan pengepakan yang tepat

- Kontrol sekunder : Cincin lentera dan sistem injeksi

- Tindakan Tersier : Sistem Pengumpulan dan Kontrol Lingkungan

4.2 Sistem Manajemen Kebocoran Lanjutan

Tanaman modern menggunakan teknik canggih untuk meminimalkan kebocoran:

- Sistem Penyelarasan Laser : Pastikan <0,05mm runout untuk pompa kritis

- Pengikut kelenjar pintar : Desain pegas mempertahankan kompresi konstan

- Pemantauan kondisi : Analisis Getaran dan Pencitraan Termal Prediksi Kegagalan

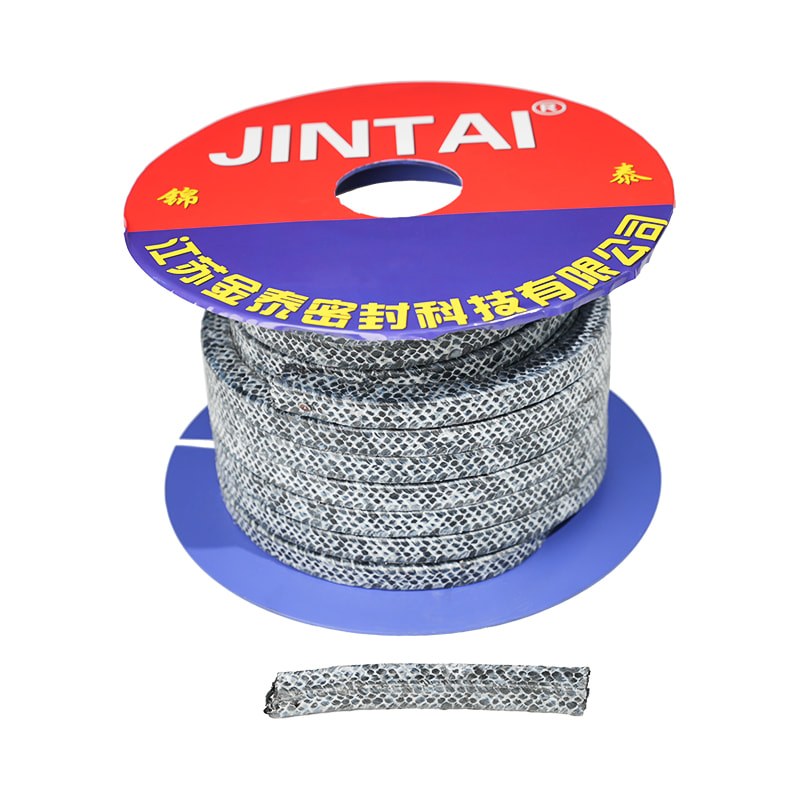

Membandingkan grafit fleksibel vs pengepakan grafit yang dikepang : Analisis teknis yang terperinci

Pilihan antara grafit fleksibel vs pengepakan grafit yang dikepang melibatkan pertimbangan yang cermat dari beberapa faktor teknis.

5.1 Karakteristik Struktural dan Kinerja

Perbedaan mendasar antara kedua jenis:

| Ciri | Grafit fleksibel | Grafit yang dikepang |

|---|---|---|

| Kisaran kepadatan | 1.1-1.3 g/cm³ | 1.0-1.2 g/cm³ |

| Kekuatan tarik | 4-8 MPa | 10-15 MPa |

| Kompresibilitas | 30-40% | 25-35% |

| Tingkat pemulihan | 15-25% | 10-20% |

5.2 Matriks Pemilihan Spesifik Aplikasi

Faktor keputusan untuk berbagai kondisi operasi:

- Segel statis suhu tinggi : Grafit fleksibel lebih disukai untuk ketahanan creep superior

- Aplikasi dinamis dengan getaran : Konstruksi dikepang lebih baik menangani stres mekanik

- Eksposur Kimia : Grafit fleksibel menawarkan konten grafit yang lebih murni

Strategi pemeliharaan lanjutan untuk sistem pengemasan kelenjar grafit

Pemeliharaan Proaktif Memperpanjang umur layanan dan mengurangi total biaya kepemilikan untuk instalasi pengemasan grafit.

6.1 Teknik Pemeliharaan Prediktif

Pendekatan modern untuk pemeliharaan pengepakan:

- Pemantauan termografi : Lacak profil suhu untuk mendeteksi gesekan abnormal

- Pengujian emisi akustik : Mengidentifikasi kebocoran mikroskopis sebelum menjadi terlihat

- Tren kinerja : Tarif bocor log vs jam operasi untuk memprediksi akhir hidup

6.2 Memecahkan Masalah Diagram Alir untuk Masalah Umum

Pendekatan sistematis untuk resolusi masalah:

- Kebocoran berlebihan : Periksa kompresi → periksa poros → verifikasi perataan

- Pakaian cepat : Tinjau nilai PV → periksa pelumasan → periksa finish permukaan

- Gesekan tinggi : Verifikasi Prosedur Break-In → Periksa kompresi berlebih