Dalam lanskap penanganan cairan industri yang menuntut, menjaga integritas segel di lingkungan bersuhu tinggi merupakan tantangan utama bagi para i...

pelajari lebih lanjut

-

-

Di lingkungan industri bertekanan tinggi dan bersuhu tinggi, mencapai segel kedap udara sangat penting untuk keselamatan operasional dan kepatuhan ...

pelajari lebih lanjut -

Dalam arsitektur pipa bertekanan tinggi yang kompleks, integritas sambungan flensa pada dasarnya bergantung pada kinerja mekanis pipa. cinc...

pelajari lebih lanjut -

Dalam lingkungan penanganan cairan dan pemrosesan industri yang berisiko tinggi, integritas sistem penyegelan adalah hal yang terpenting. P...

pelajari lebih lanjut -

Emisi yang tidak jelas dalam sistem flensa industri yang menua menghadirkan tantangan ganda: ketidakpatuhan terhadap lingkungan dan kerugian produk...

pelajari lebih lanjut

Bagaimana memilih bahan paking non-logam yang paling sesuai untuk memastikan kinerja penyegelan, ketahanan terhadap bahan kimia, dan stabilitas suhu dalam berbagai aplikasi industri?

Dalam berbagai aplikasi industri, memilih bahan paking non-logam yang paling sesuai (seperti karet, plastik, serat, dll.) untuk memastikan kinerja penyegelan, ketahanan terhadap bahan kimia, dan stabilitas suhu adalah proses yang rumit namun penting. Berikut beberapa pertimbangan dan saran utama:

1. Pertimbangkan kebutuhan spesifik aplikasi industri

Jenis media: Pertama, perjelas jenis media yang perlu dihubungi oleh paking, termasuk gas, cair atau padat, dan sifat kimia media tersebut (seperti keasaman, alkalinitas, korosif, pengoksidasi, dll.). Hal ini secara langsung akan mempengaruhi pemilihan bahan paking.

Kisaran suhu dan tekanan: Tentukan kisaran suhu dan tekanan lingkungan di mana paking berada. Bahan yang berbeda memiliki ketahanan suhu dan tekanan yang berbeda, dan bahan yang dapat bekerja secara stabil dalam kisaran ini perlu dipilih.

Tekanan mekanis: Pertimbangkan tekanan mekanis yang dialami paking, seperti getaran, benturan, dll. Faktor-faktor ini dapat memengaruhi efek penyegelan dan umur paking.

2. Evaluasi kinerja bahan paking

Kinerja penyegelan: Pilih material dengan kinerja penyegelan yang baik untuk memastikan pencegahan kebocoran yang efektif dalam berbagai kondisi kerja.

Ketahanan terhadap bahan kimia: Evaluasi ketahanan bahan terhadap bahan kimia berdasarkan jenis media. Misalnya, untuk lingkungan asam kuat dan alkali, bahan dengan ketahanan korosi kimia yang sangat baik perlu dipilih.

Stabilitas suhu: Pastikan bahan yang dipilih dapat mempertahankan sifat fisik dan kimia yang stabil dalam kisaran suhu yang diharapkan.

Kekuatan mekanik: Pertimbangkan sifat mekanik material seperti kekuatan tarik dan kekuatan sobek untuk memastikan paking tidak mudah rusak saat digunakan.

3. Pilih bahan paking yang tepat

Berdasarkan pertimbangan di atas, berikut adalah beberapa bahan paking non-logam yang umum dan skenario penerapannya:

Gasket karet:

Karet alam (NR): Cocok untuk larutan asam lemah, basa lemah, garam dan klorida, tetapi ketahanan korosinya buruk terhadap minyak dan pelarut.

Kloroprena (CR): Cocok untuk larutan asam, alkali, dan garam yang cukup korosif, dan juga memiliki ketahanan korosi yang baik terhadap minyak dan bahan bakar komersial.

Karet nitril (NBR): Memiliki ketahanan yang baik terhadap minyak, pelarut, hidrokarbon aromatik, dan sifat lainnya pada rentang suhu yang luas.

Fluororubber (VITON): Memiliki ketahanan panas yang sangat baik, ketahanan minyak, dan ketahanan sedang, sangat cocok untuk suhu tinggi dan lingkungan korosif yang kuat.

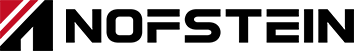

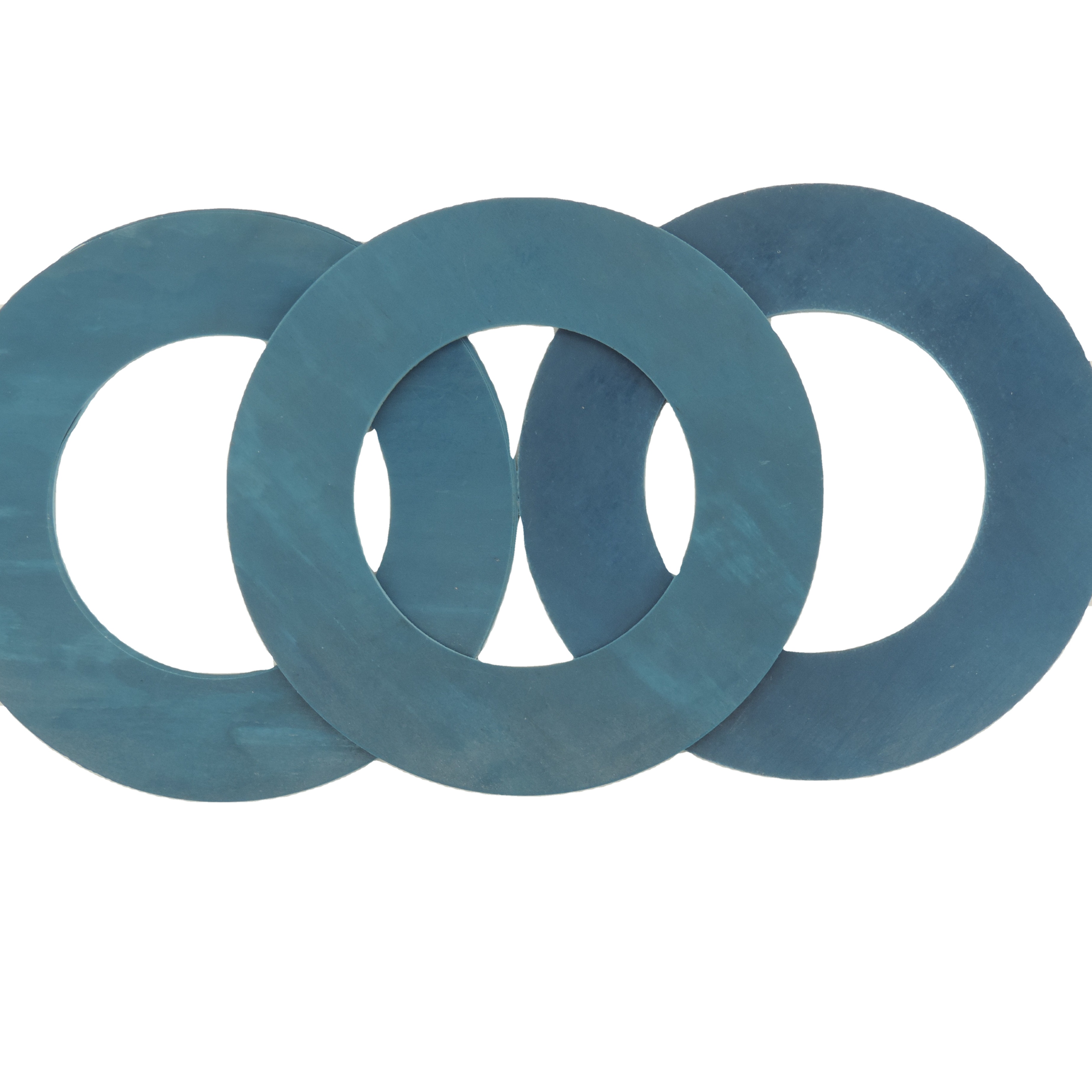

Gasket plastik:

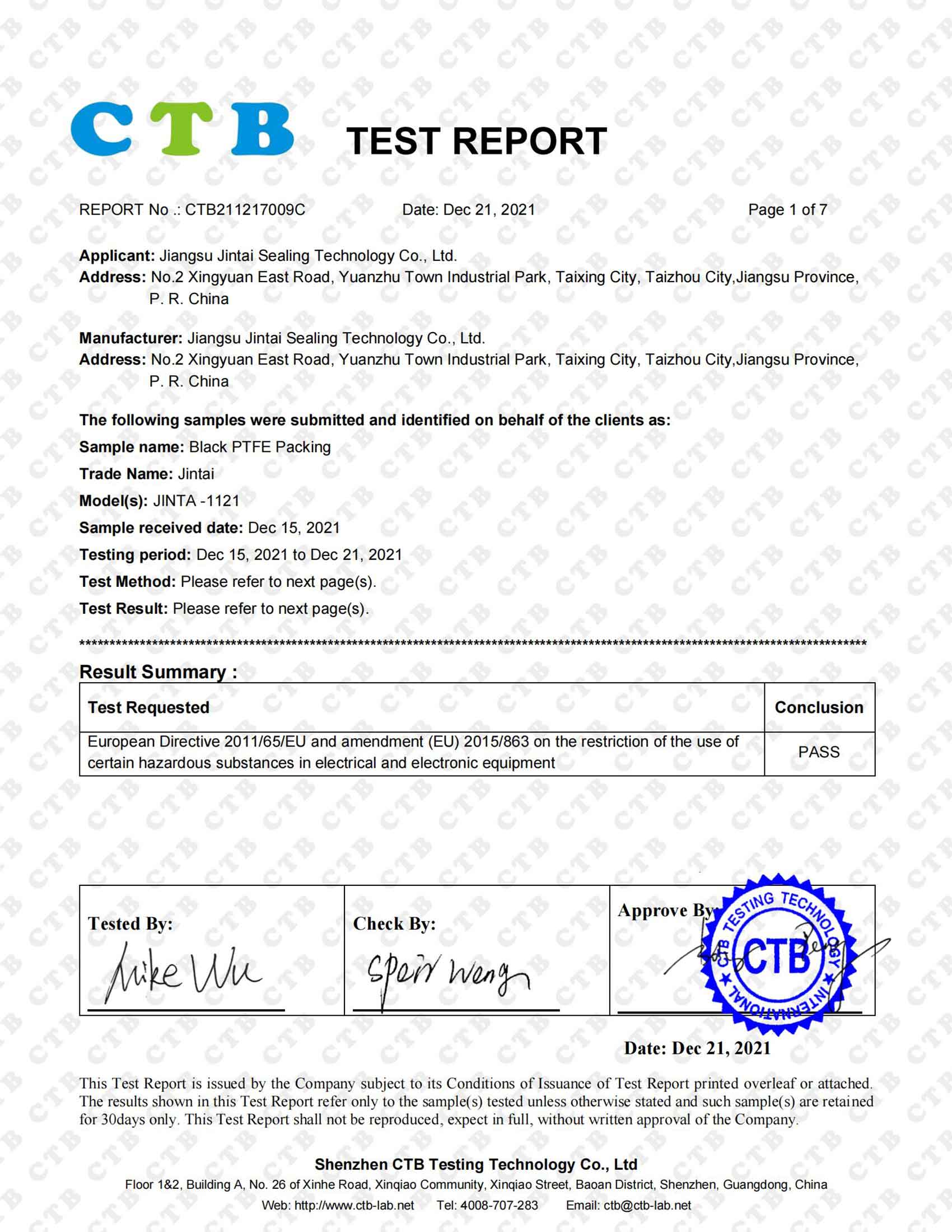

Polytetrafluoroethylene (PTFE): memiliki stabilitas kimia yang sangat baik dan rentang ketahanan suhu yang luas (-95℃~232℃), cocok untuk berbagai media kimia.

Expanded polytetrafluoroethylene (EPTFE): mempertahankan keunggulan PTFE, sekaligus lebih tangguh, mengurangi mulur dan aliran dingin, serta cocok untuk kondisi kerja ekstrem.

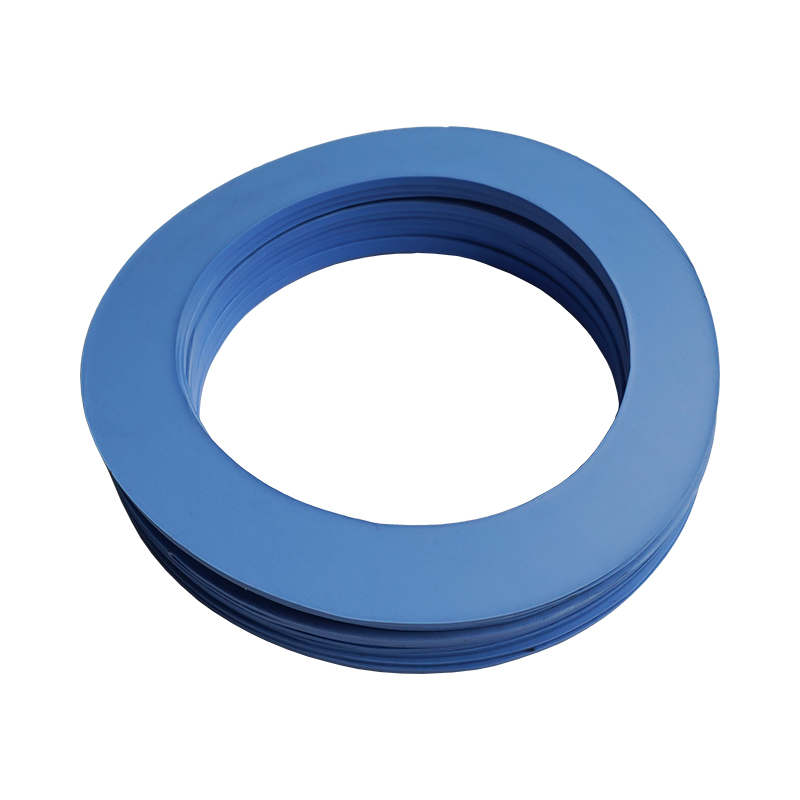

Gasket serat:

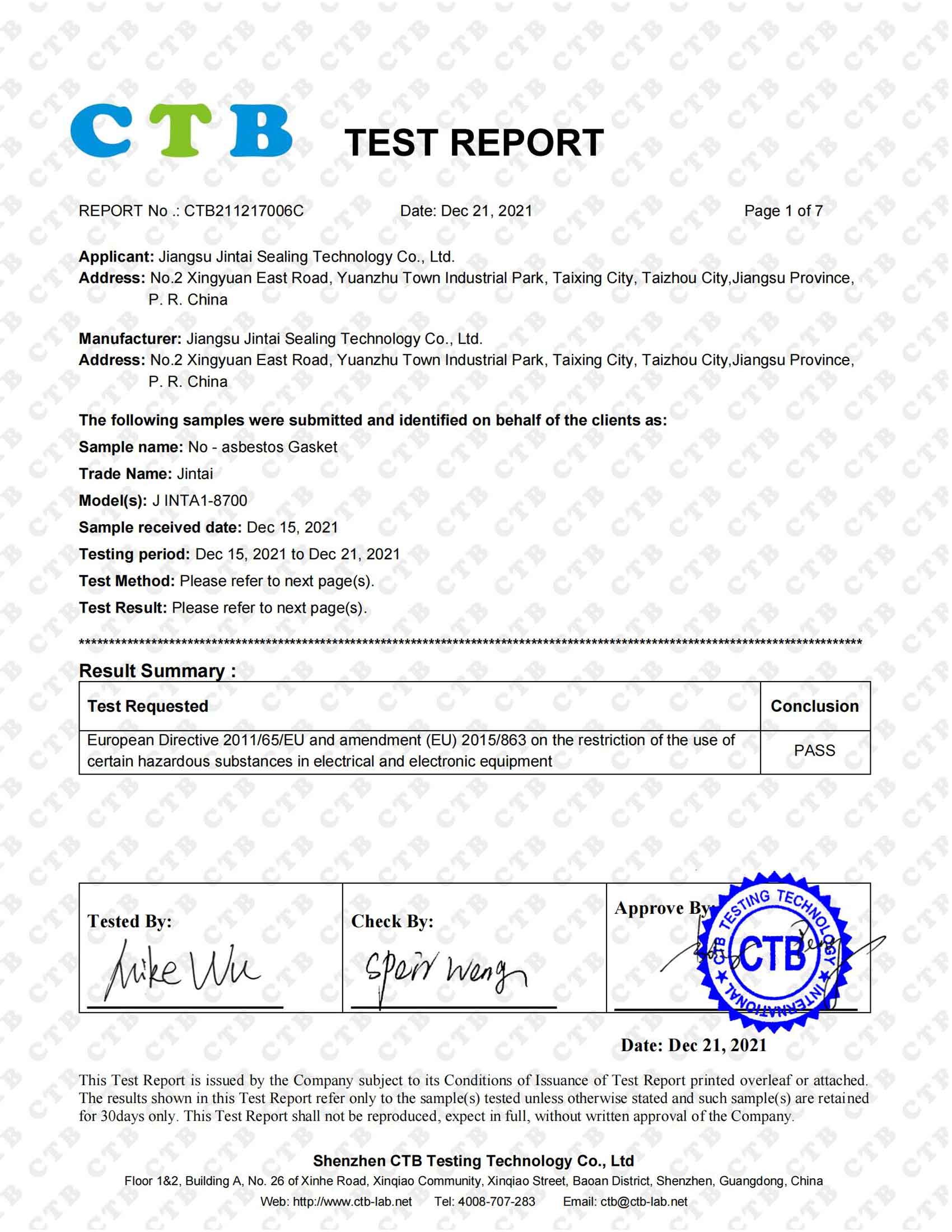

GASKET NON ASBESTOS: Terbuat dari bahan aramid, serat anorganik atau serat karbon yang dipadukan dengan karet, memiliki rentang suhu yang luas dan sifat kimia yang baik.

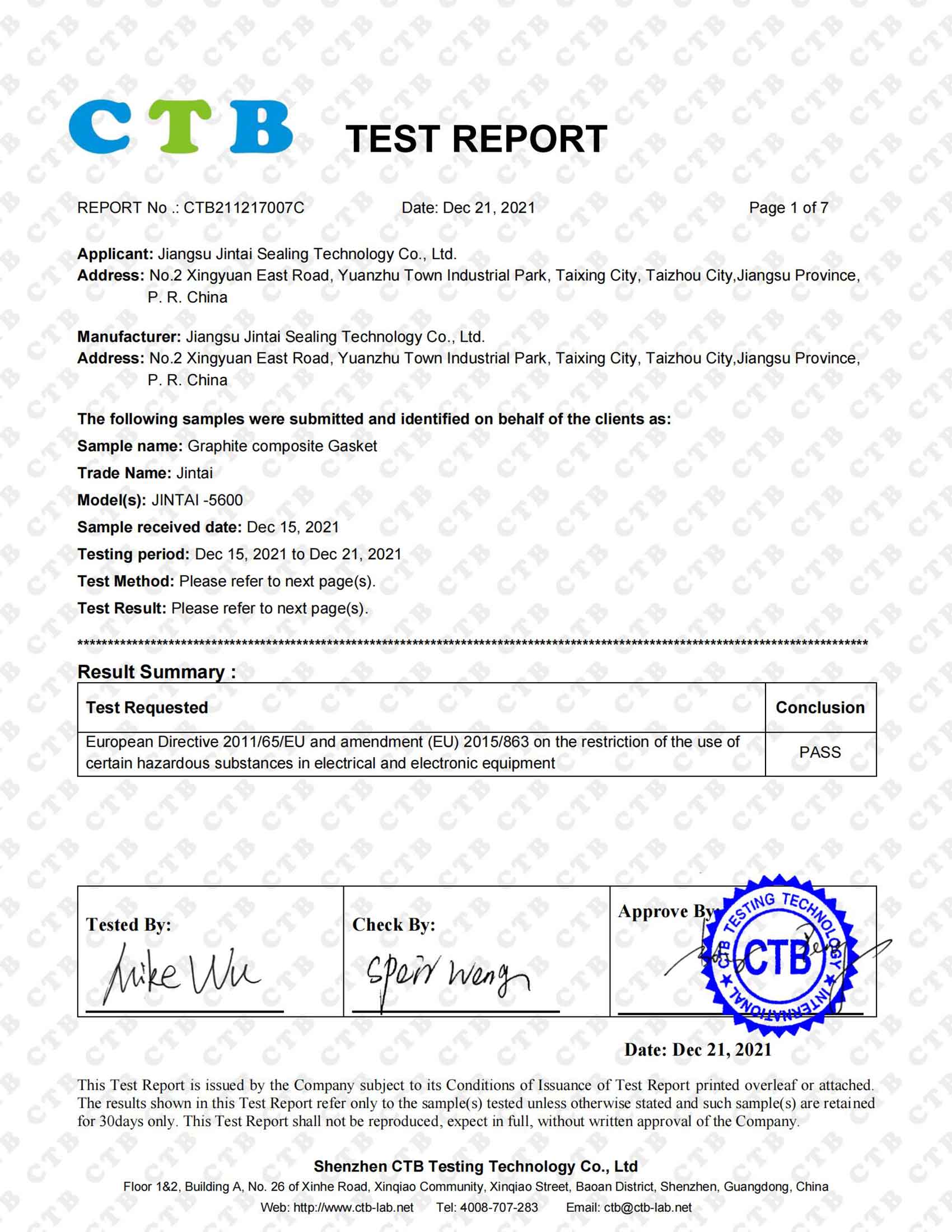

Gasket grafit: memiliki ketahanan korosi yang sangat baik terhadap banyak asam, basa, garam dan senyawa organik, namun harus digunakan dengan hati-hati pada suhu tinggi dan media pengoksidasi kuat.

Saat membuat gasket lembaran, bagaimana memastikan konsistensi, kerataan, dan ketepatan bahan untuk memenuhi persyaratan penyegelan yang ketat?

Saat membuat gasket lembaran, untuk memastikan konsistensi, kerataan dan ketepatan bahan untuk memenuhi persyaratan penyegelan yang ketat, kontrol dan optimalisasi dapat dilakukan dari aspek berikut:

1. Pemilihan dan pengolahan bahan

Pemilihan bahan:

Pilih material dengan sifat fisik dan kimia yang sangat baik, seperti ketahanan suhu tinggi, ketahanan korosi, ketahanan tekanan, dan karakteristik lainnya, untuk memenuhi kebutuhan penyegelan dalam kondisi kerja yang berbeda.

Pastikan sumber bahan dapat diandalkan dan kualitasnya stabil, serta hindari penggunaan bahan yang cacat atau kinerjanya tidak stabil.

Pengolahan bahan:

Saring dan uji bahan mentah secara ketat untuk memastikan bahwa indikator utama seperti ketebalan, kekerasan, kekuatan tarik bahan memenuhi persyaratan.

Lakukan perlakuan awal yang diperlukan pada material, seperti pembersihan, penghilangan lemak, pengeringan, dll., untuk meningkatkan kualitas permukaan dan kinerja pemrosesan material.

2. Pengendalian proses

Alat dan perlengkapan pengolahan:

Pilih peralatan dan perkakas pemrosesan presisi tinggi dan stabil, seperti mesin pemotong presisi tinggi, cetakan, dll.

Memelihara dan memelihara peralatan dan perkakas pemrosesan secara teratur untuk memastikannya berada dalam kondisi kerja terbaik.

Metode pengolahan:

Pilih metode pemrosesan yang sesuai sesuai dengan persyaratan spesifik dan karakteristik material paking, seperti pemotongan mati, pengepresan, pemotongan, dll.

Kontrol secara ketat parameter pemrosesan seperti kecepatan potong, tekanan, suhu, dll. selama pemrosesan untuk memastikan keakuratan dan kerataan paking.

Pemeriksaan kualitas:

Lakukan pemeriksaan kualitas beberapa proses selama pemrosesan, seperti pemeriksaan ukuran, pemeriksaan kerataan, pemeriksaan kualitas permukaan, dll.

Gunakan peralatan dan instrumen pengujian tingkat lanjut, seperti alat ukur laser, mikroskop, dll., untuk mengukur dan menganalisis gasket secara akurat.

3. Optimalisasi proses

Optimalkan aliran proses:

Kembangkan alur proses yang ilmiah dan masuk akal untuk memastikan bahwa setiap jalur produksi memenuhi persyaratan kualitas.

Terus mengoptimalkan dan meningkatkan aliran proses untuk meningkatkan efisiensi produksi dan kualitas produk.

Kontrol secara ketat lingkungan produksi:

Jaga lingkungan produksi tetap bersih dan stabil untuk menghindari polutan seperti debu dan minyak yang menyebabkan efek buruk pada paking.

Kontrol parameter seperti suhu dan kelembapan di lingkungan produksi untuk memastikan kinerja pemrosesan dan stabilitas paking.

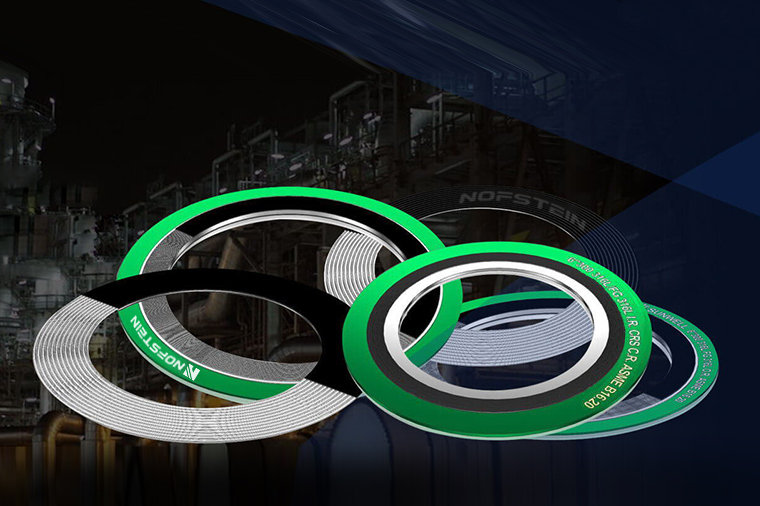

Mengembangkan merek segel baru

Merek produk penyegelan kelas atas Nofstein

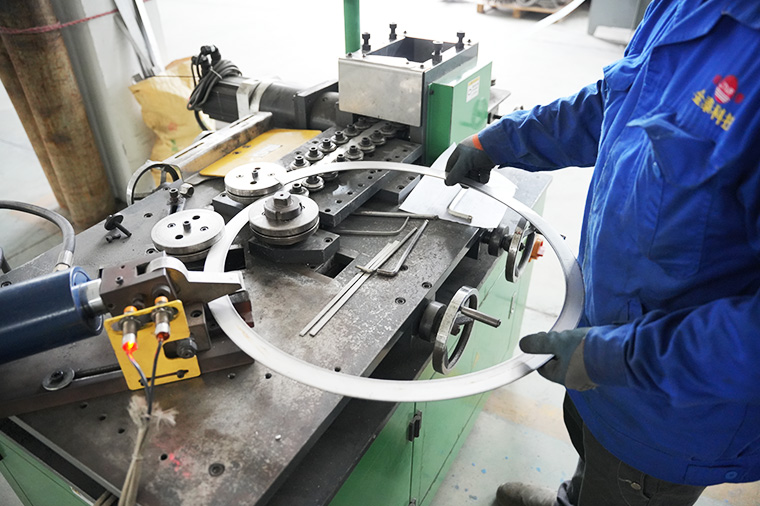

Sebagai produsen, Jintai Seal berfokus pada proses pembuatan produk penyegelan untuk menjamin kualitas produk dan efisiensi produksi.

Novstein mengambil penelitian dan pengembangan sebagai tanggung jawabnya sendiri, berkomitmen untuk berinovasi dan meningkatkan teknologi penyegelan, memenuhi kebutuhan pasar dan pelanggan, dan menciptakan nilai yang lebih besar bagi pelanggan melalui inovasi dan layanan yang berkelanjutan.

teknologi tinggi

Teknologi canggih

Mengadopsi teknologi manufaktur canggih dan mengumpulkan eksperimen ilmiah dan pengalaman manufaktur selama bertahun-tahun, perusahaan kami memiliki manual manajemen mutu dan sistem pemantauan yang lengkap. Hal ini memungkinkan kami mengembangkan dan memproduksi sejumlah besar produk dalam berbagai bentuk, ukuran, dan bahan.