Dalam lanskap penanganan cairan industri yang menuntut, menjaga integritas segel di lingkungan bersuhu tinggi merupakan tantangan utama bagi para i...

pelajari lebih lanjut

-

-

Di lingkungan industri bertekanan tinggi dan bersuhu tinggi, mencapai segel kedap udara sangat penting untuk keselamatan operasional dan kepatuhan ...

pelajari lebih lanjut -

Dalam arsitektur pipa bertekanan tinggi yang kompleks, integritas sambungan flensa pada dasarnya bergantung pada kinerja mekanis pipa. cinc...

pelajari lebih lanjut -

Dalam lingkungan penanganan cairan dan pemrosesan industri yang berisiko tinggi, integritas sistem penyegelan adalah hal yang terpenting. P...

pelajari lebih lanjut -

Emisi yang tidak jelas dalam sistem flensa industri yang menua menghadirkan tantangan ganda: ketidakpatuhan terhadap lingkungan dan kerugian produk...

pelajari lebih lanjut

Bagaimana cara memastikan kinerja penyegelan dan daya tahan gasket grafit selama proses persiapan?

Dalam proses persiapan gasket grafit, untuk memastikan kinerja penyegelan dan daya tahannya, serangkaian langkah proses dan titik kontrol harus diikuti dengan ketat. Berikut ini adalah langkah-langkah khusus:

1. Pemilihan bahan baku dan kontrol kualitas

Pemilihan material grafit: Pilih material grafit dengan kemurnian tinggi dan keseragaman yang baik. Bahan grafit dengan kemurnian rendah rentan terhadap oksidasi, pengerasan, dll., yang mempengaruhi masa pakai dan kinerja penyegelan paking. Pada saat yang sama, keseragaman bahan grafit berdampak langsung pada kerataan dan ketepatan produk jadi, yang pada gilirannya mempengaruhi efek penyegelan.

Pemilihan dan rasio aditif: Selama proses persiapan, tambahkan aditif dalam jumlah yang sesuai (seperti pengikat, pelumas, dll.) sesuai kebutuhan untuk meningkatkan sifat fisik dan kinerja pemrosesan gasket. Jenis dan rasio aditif perlu dikontrol secara ketat untuk menjamin stabilitas kualitas paking.

2. Pengendalian teknologi pengolahan

Penghancuran dan pencampuran: Hancurkan bahan mentah grafit hingga kehalusan tertentu (seperti 45 mesh atau lebih) untuk memastikan bahwa ukuran partikel seragam dan halus, yang kondusif untuk sintering dan pencetakan selanjutnya. Pada saat yang sama, bubuk grafit dan aditif dicampur secara merata secara proporsional untuk menghindari penggumpalan.

Pencetakan dan pengeringan: Tekanan mekanis atau teknologi pencetakan cetakan digunakan untuk menekan campuran menjadi bentuk kosong yang diinginkan. Selama proses pencetakan, parameter tekanan dan waktu harus dikontrol dengan ketat untuk menghindari tekanan berlebihan yang menyebabkan retakan mikro di dalam, atau waktu yang terlalu lama mempengaruhi efeknya. Setelah pencetakan, dilakukan perawatan pengeringan untuk menghilangkan cairan dalam campuran, dan kecepatan pengeringan dikontrol untuk mencegah produk retak.

Perawatan sintering: Blanko kering ditempatkan dalam tungku suhu tinggi untuk perawatan sintering. Dengan mengontrol suhu dan waktu sintering, partikel grafit terikat lebih erat untuk meningkatkan kepadatan dan kekuatan paking. Selama proses sintering, sintering yang berlebihan harus dicegah agar tidak menyebabkan oksidasi grafit dan mempengaruhi kinerja gasket.

Pemrosesan selanjutnya: Gasket sinter perlu menjalani proses pemrosesan seperti pemangkasan, pemotongan, dan penggilingan untuk memenuhi persyaratan ukuran dan kekasaran permukaan yang ditentukan. Langkah-langkah pemrosesan ini membantu meningkatkan lebih lanjut kinerja penyegelan dan kualitas tampilan paking.

3. Perawatan permukaan dan teknologi pelapisan

Perawatan permukaan: Gunakan metode perawatan permukaan yang sesuai (seperti pemolesan, peledakan pasir, dll.) untuk meningkatkan permukaan akhir dan penyegelan paking. Selama proses perawatan permukaan, berbagai polutan harus dihindari agar tidak menempel untuk memastikan kualitas produk olahan.

Teknologi pelapisan: Melapisi lapisan lapisan anti korosi, tahan aus, atau tahan suhu tinggi pada permukaan paking dapat lebih meningkatkan daya tahan dan masa pakai paking. Pemilihan proses pelapisan dan pelapisan harus ditentukan sesuai dengan lingkungan penggunaan dan persyaratan spesifik.

4. Inspeksi dan pengendalian kualitas

Inspeksi proses: Inspeksi kualitas dilakukan pada berbagai tahap proses persiapan, seperti inspeksi bahan baku, inspeksi bahan campuran, inspeksi blanko, dll., untuk memastikan bahwa kualitas setiap tautan memenuhi persyaratan standar.

Inspeksi produk jadi: Kualitas penampilan, ukuran, kekerasan, dan indikator kinerja lainnya dari paking grafit yang diproduksi diperiksa untuk memastikan bahwa produk memenuhi standar dan persyaratan yang relevan. Produk yang tidak memenuhi syarat perlu dikerjakan ulang atau dibuang.

Apa saja persyaratan kinerja yang berbeda untuk segel paking grafit di berbagai bidang aplikasi?

Terdapat perbedaan signifikan dalam persyaratan kinerja segel paking grafit di berbagai bidang aplikasi. Perbedaan ini terutama bergantung pada faktor-faktor seperti kondisi kerja, karakteristik media, dan standar keselamatan di masing-masing bidang. Berikut ini adalah analisis rinci tentang persyaratan kinerja penyegelan gasket grafit di beberapa area aplikasi umum:

1. Industri petrokimia

Lingkungan bersuhu tinggi dan bertekanan tinggi: Dalam peralatan petrokimia, banyak proses perlu dilakukan dalam kondisi suhu dan tekanan tinggi. Oleh karena itu, gasket grafit harus memiliki ketahanan suhu tinggi dan daya dukung tekanan yang baik untuk memastikan bahwa gasket tersebut dapat mempertahankan efek penyegelan yang stabil di lingkungan suhu tinggi dan tekanan tinggi.

Ketahanan korosi kimia: Ada banyak jenis media petrokimia, termasuk berbagai asam, basa, garam, dan pelarut organik. Media ini seringkali sangat korosif, sehingga gasket grafit harus memiliki ketahanan korosi kimia yang baik untuk mencegah media terkikis dan merusak gasket.

Keandalan penyegelan: Karena pengoperasian peralatan petrokimia yang berkelanjutan dan sifat media yang mudah terbakar dan meledak, keandalan penyegelan gasket grafit sangat tinggi. Kebocoran kecil apa pun dapat menyebabkan kecelakaan keselamatan yang serius dan pencemaran lingkungan.

2. Bidang dirgantara

Ringan dan berkekuatan tinggi: Peralatan dirgantara memiliki batasan berat yang ketat, sehingga gasket grafit diperlukan untuk mengurangi berat sebanyak mungkin sekaligus memastikan kinerja penyegelan. Pada saat yang sama, paking grafit juga harus memiliki kekuatan mekanik yang tinggi untuk menahan berbagai beban mekanis selama penerbangan.

Ketahanan suhu rendah: Beberapa peralatan dirgantara perlu beroperasi di lingkungan bersuhu sangat rendah, seperti mesin roket hidrogen cair dan oksigen cair. Hal ini memerlukan gasket grafit yang memiliki ketahanan suhu rendah yang baik untuk memastikan bahwa gasket tersebut dapat mempertahankan efek penyegelan yang stabil di lingkungan bersuhu rendah.

Ketahanan radiasi: Pada pesawat ruang angkasa bertenaga nuklir, gasket grafit juga harus memiliki kemampuan menahan radiasi nuklir untuk mencegah kerusakan radiasi dan penurunan kinerja bahan gasket.

3. Industri tenaga listrik

Ketahanan suhu tinggi: Banyak peralatan di industri tenaga listrik (seperti turbin uap, boiler, dll.) perlu beroperasi di lingkungan bersuhu tinggi. Gasket grafit harus memiliki ketahanan suhu tinggi yang baik untuk mencegah pemuaian termal, tekanan termal, dan masalah lain yang disebabkan oleh suhu tinggi untuk memastikan efek penyegelan.

Konduktivitas: Pada beberapa peralatan listrik, gasket grafit juga harus memiliki tingkat konduktivitas tertentu untuk menghantarkan listrik atau melepaskan listrik statis.

Ketahanan penuaan: Peralatan industri tenaga listrik biasanya memerlukan pengoperasian stabil jangka panjang, sehingga gasket grafit harus memiliki ketahanan penuaan yang baik untuk memperpanjang masa pakai dan mengurangi biaya perawatan.

4. Industri energi nuklir

Lingkungan radiasi tinggi: Gasket grafit pada peralatan energi nuklir harus tahan terhadap lingkungan radiasi yang kuat, sehingga harus memiliki ketahanan radiasi yang sangat baik.

Temperatur yang sangat tinggi: Di lingkungan bersuhu tinggi seperti reaktor nuklir, gasket grafit harus mampu mempertahankan kinerja penyegelan yang stabil untuk mencegah kebocoran bahan radioaktif.

Standar keselamatan yang ketat: Industri energi nuklir memiliki persyaratan standar keselamatan yang sangat tinggi, dan gasket grafit harus mematuhi peraturan keselamatan dan persyaratan sertifikasi yang ketat.

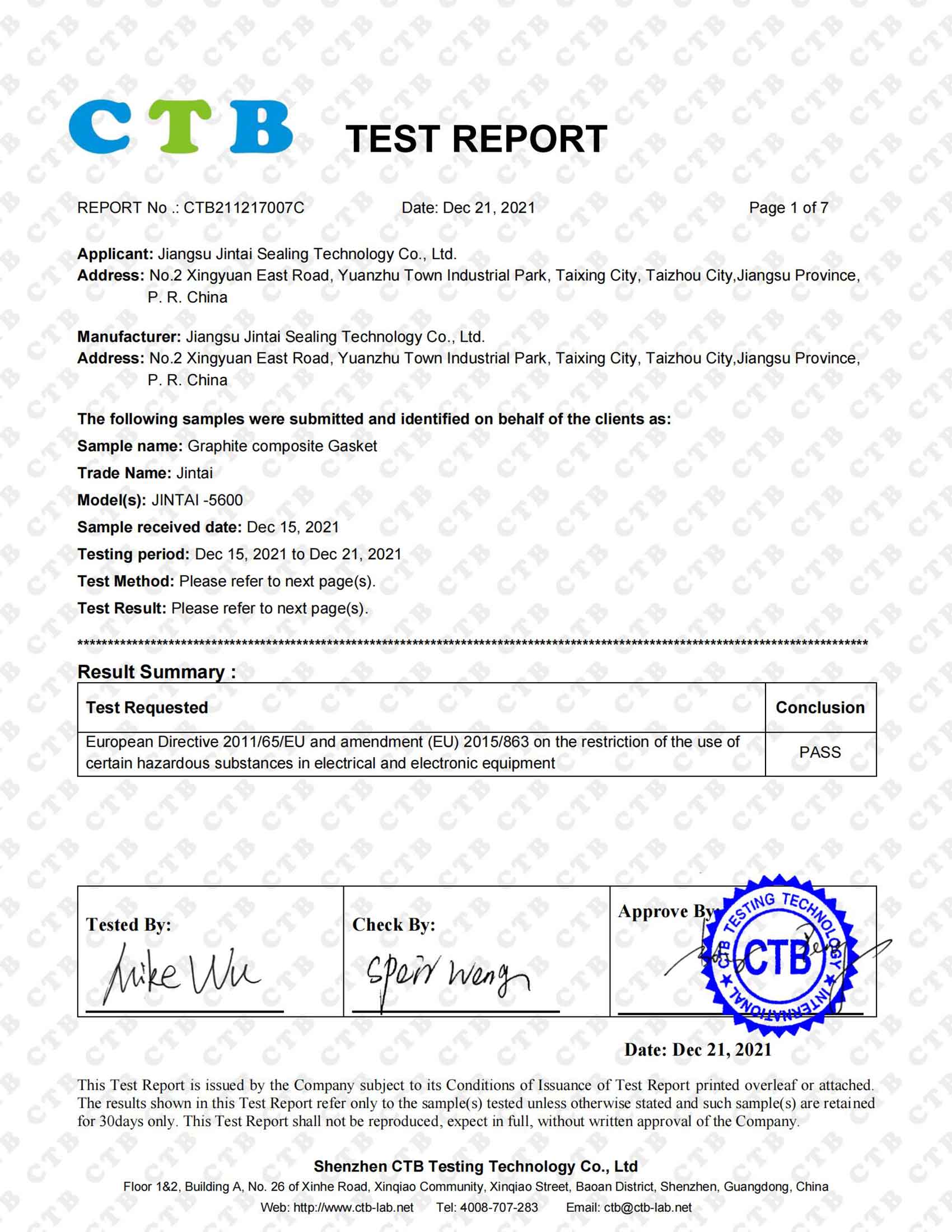

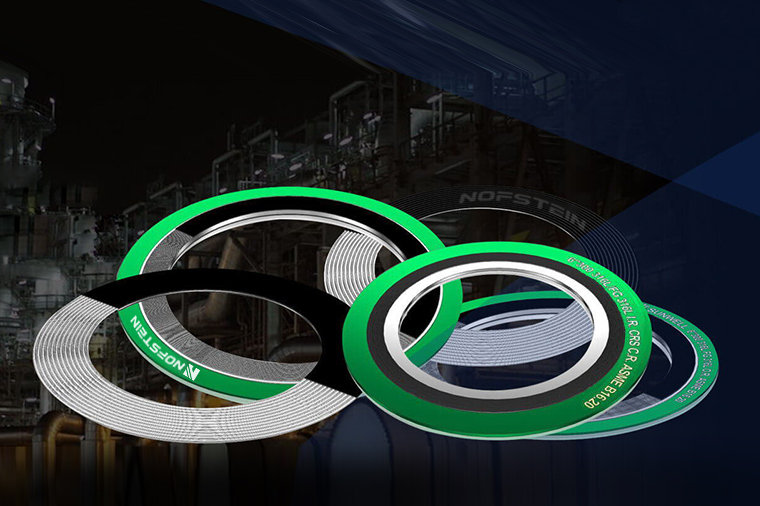

Mengembangkan merek segel baru

Merek produk penyegelan kelas atas Nofstein

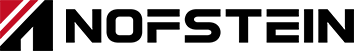

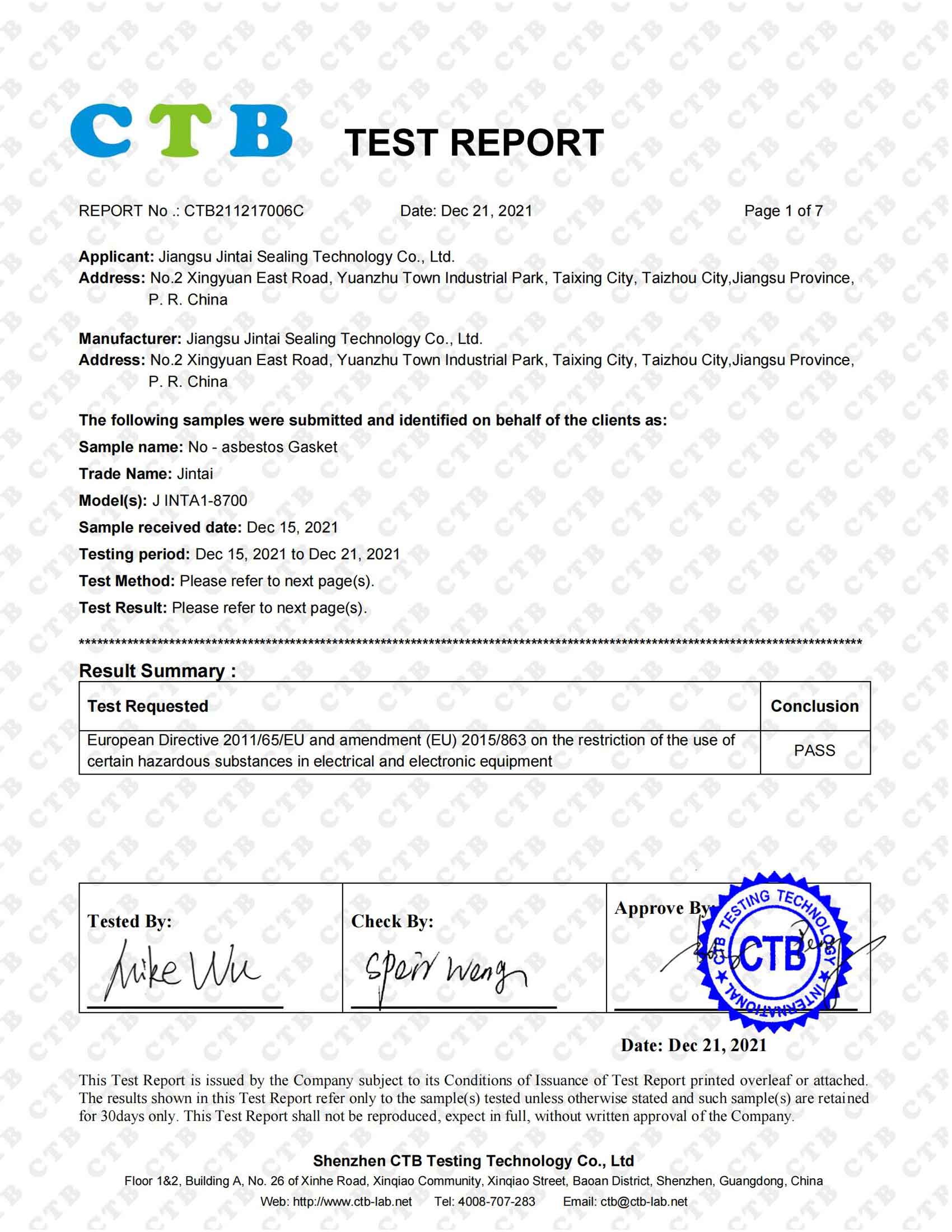

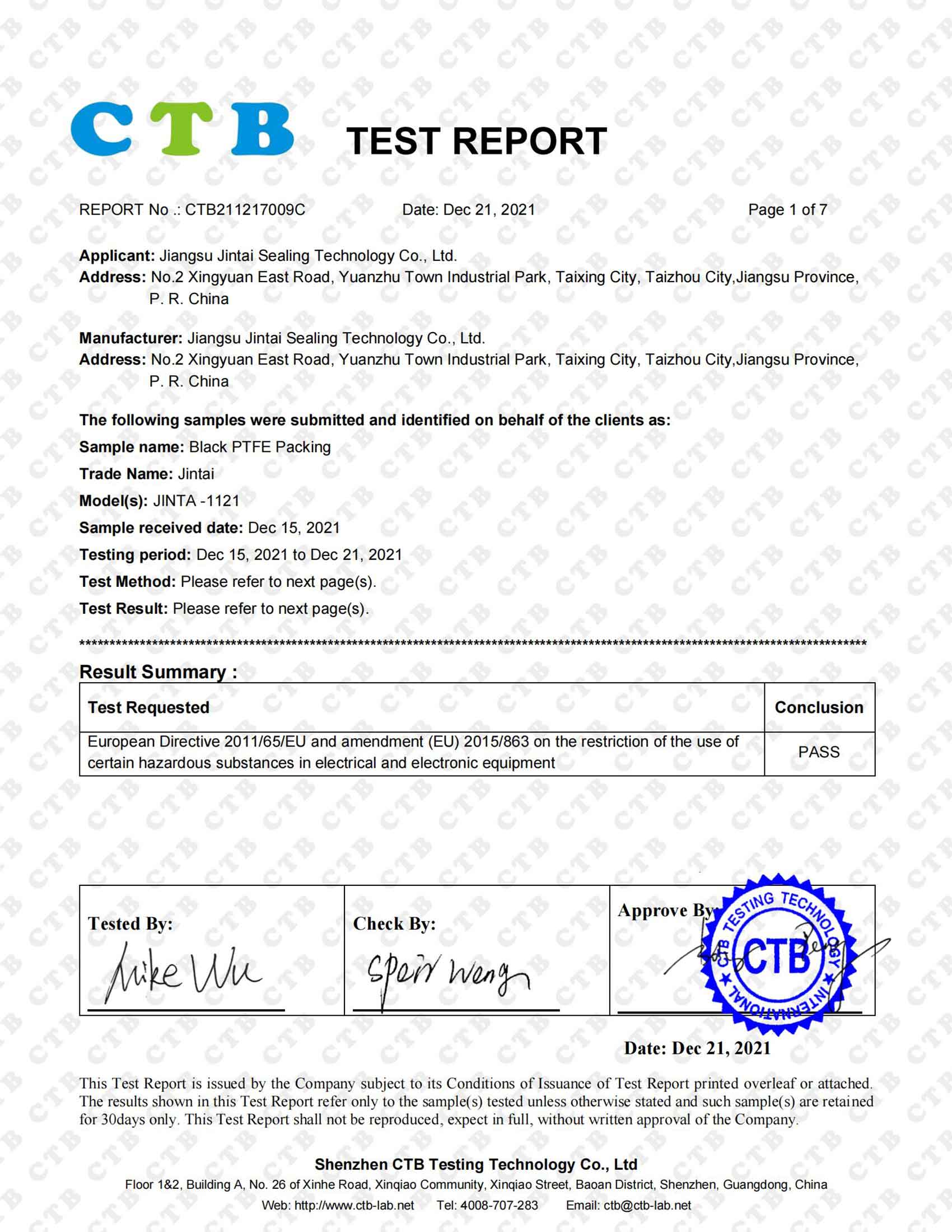

Sebagai produsen, Jintai Seal berfokus pada proses pembuatan produk penyegelan untuk menjamin kualitas produk dan efisiensi produksi.

Novstein mengambil penelitian dan pengembangan sebagai tanggung jawabnya sendiri, berkomitmen untuk berinovasi dan meningkatkan teknologi penyegelan, memenuhi kebutuhan pasar dan pelanggan, dan menciptakan nilai yang lebih besar bagi pelanggan melalui inovasi dan layanan yang berkelanjutan.

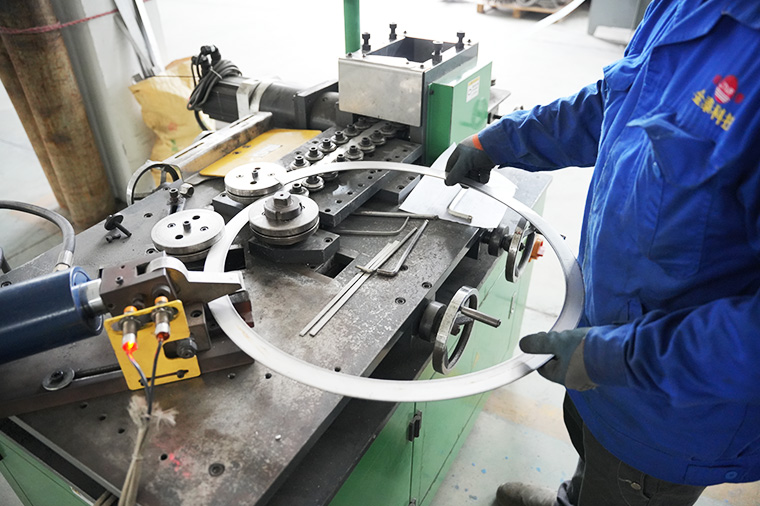

teknologi tinggi

Teknologi canggih

Mengadopsi teknologi manufaktur canggih dan mengumpulkan eksperimen ilmiah dan pengalaman manufaktur selama bertahun-tahun, perusahaan kami memiliki manual manajemen mutu dan sistem pemantauan yang lengkap. Hal ini memungkinkan kami mengembangkan dan memproduksi sejumlah besar produk dalam berbagai bentuk, ukuran, dan bahan.